伊藤まさこさんといっしょに、

成型合板を使ったインテリア・家庭用品をつくる

サイトーウッドの静岡工場をたずねました。

成型合板とは、うんと薄くした木材を重ねて糊付けし、

縦目、横目の順に数枚重ねあわせ、

型にセットし、圧力と熱型に沿った形を作る木工技術。

そうすることで薄く軽量で強度のある、

美しい曲線の製品がうまれるんです。

サイトーウッドが得意としているのは、

「weeksdays」のバスケットのように

円筒形に成型する技術。

ちょうどその作業が行なわれているところを見ながら、

三代目となる社長の齊藤拓也さんに

お話をうかがいました。

ちなみにサイトーウッドについてくわしくは

前回のオンライン対談もごらんくださいね。

サイトーウッドのプロフィール

![]()

SAITO WOOD

1948年、創業者・齊藤勇氏が

静岡県榛原郡に「齊藤木工所」を設立。

1956年より円筒成型合板技術による小物づくりを始める。

1958年、静岡市に移転、

1959年現在まで続くバスケットが完成する。

1966年、国内販売向けの会社「サイトーウッド」設立。

現在は三代目となる、1977生まれの

齊藤拓也さんが代表をつとめている。

01工場見学スタート

- 伊藤

- 齊藤さん、この場所には、

プレスする前の木が保管されているんですか。

- 齊藤

- はい、そうです。

ここが材料置き場ですね。

- 伊藤

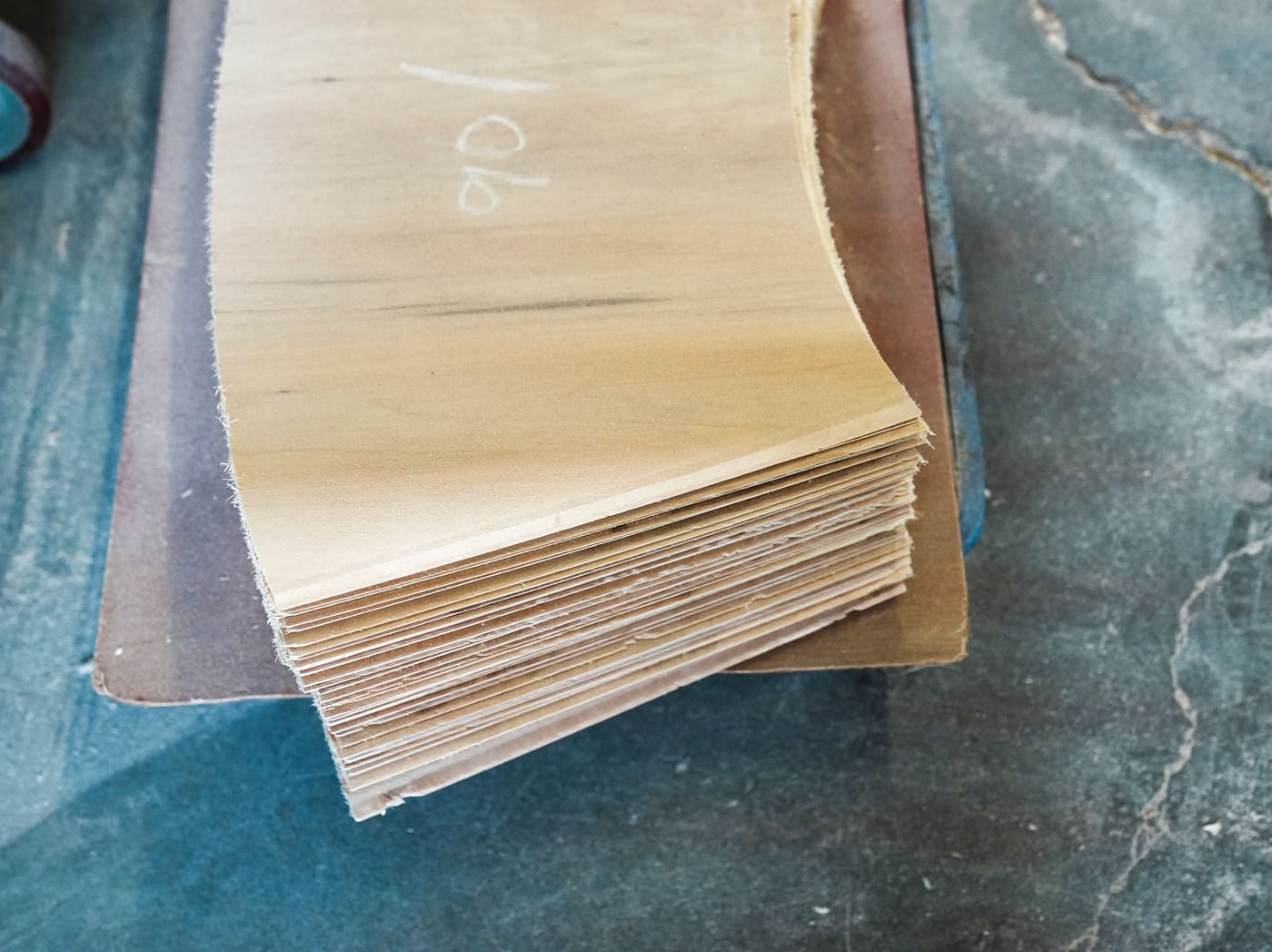

- 加工前の材木は、こんなに薄く、

削ぐように切られているんですね。

まるで経木(きょうぎ)のような薄さです。

- 齊藤

- 単板(タンパン)といいます。

厚さ、0.35ミリです。

いま、ごらんになっているのは、

アユースという南アフリカの木を、

人工的に白くしたもので、

成型合板の一番外側に使う

「突板(つきいた)」です。

天然木を薄くスライスすることを

「突く」というんですよ。

- 伊藤

- もうすこし、厚いものもありますね。

- 齊藤

- こちらは、内側に使うものです。

0.8ミリのものを3枚重ねて、

2.4ミリの厚さに加工したものです。

突板がかつお節を削るようなものだとすると、

こちらはバスケットの中に使っているシナ材で、

「ロータリー」という、

大根のかつら剥きみたいな方法でつくります。

これらを重ねて圧力をかけて、

「成型合板」をつくるんです。

- 伊藤

- こういった材料はすべて輸入なんですか。

- 齊藤

- はい、国産材はありません。

外側に使うために加工したものは中国、

ほかの材木は南アフリカのものが多いですね。

昔は外側には、チークやローズウッドなどを

使っていたんですけれど、

1990年代前半ぐらいからかな、高騰し、

やがて伐採が禁止されたり、

輸入が規制されて、手に入りにくくなりました。

- 伊藤

- なるほど、そんな背景が。

- 齊藤

- 今、天然木は、あっても高価ですし、

目が不揃いだったりするので、

ぼくらのように加工して

製品作りをするメーカーには使いづらいんです。

唯一、ウォルナットだけかな、

いまも天然木を使っているのは。

カナダに近い、

アメリカの北部から輸入しています。

- 伊藤

- そうなんですね。

‥‥この機械は?

とても古そうですね。

- 齊藤

- それは材料に穴を開けて、

大きな丸を取るための機械です。

うちは、どの機械も

みんな40年、50年、使ってますね。

木工の機械って基本的に

あまり変わらないんですよ。

だから技術革新も少ない。

全部自動という最新の機械も、

世の中にはもちろんあるんですけど、

うちの場合は、そんなに高度な機械を使わないので、

古くてもじゅうぶんなんですよ。

‥‥さて、それでは、

制作の現場をご案内します。

(別棟の工場へすすむ。)

- 伊藤

- うわぁ、とっても広い!

- 齊藤

- ここは材料をカットする場所です。

きょうは、カットするものがないんですけれど。

- 伊藤

- 「今日はカットの日」みたいになさっているんですか。

それとも、都度都度で?

- 齊藤

- なんとなく「カットする日」が決まっていますね。

- 伊藤

- 工場のみなさんには、担当があるんですか。

それとも、基本的に一連の作業が

すべてできるんでしょうか。

- 齊藤

- だいたい1人、2~3工程を担当します。

最初から最後まで1人で全部できる、

という人も、少ないけれど、いますよ。

忙しかった時代には、

材料を切るだけ、というふうに、

工程ごとに専任者がいて、

それで大量のものづくりをしていました。

いい時代でしたね(笑)。

- 伊藤

- 「weeksdays」で扱わせていただいている

バスケットの場合、

ひと月で、どのくらいの数を

生産することができるんですか。

- 齊藤

- 合板の作業のあとに

熱を加えて丸くする作業があり、

カットそして底板などの組み立てから、

塗装までを全部やって‥‥月産200個程度ですね。

いろんなアイテムがあるので、

なかなか効率よくはできないんです。

- 伊藤

- この、扇型に切り出された材木を丸めると、

バスケットの形になるんでしょうか。

- 齊藤

- そうです。

ここには901という番号が書いてあります。

「weeksdays」のものは903という、

もうひとまわり大きいサイズです。

- 伊藤

- こちらでは糊付けをなさっていますね。

- 齊藤

- そうです。成型合板をつくるため、

倉庫で見ていただいた薄い木材を

縦目、横目の順に重ねて、

外側に突板を合わせて糊付けをします。

- 伊藤

- それを、隣の工程で、プレスする?

- 齊藤

- そうです。

- 伊藤

- ‥‥なるほど、プレスというのは、

バスケット状の金型の枠に、

糊付けをして重ねた材料を丸めて入れ、

内側にきっちりと金属のブロックをはめて

固定させる、ということなんですね。

- 齊藤

- そうです。木づちで打ち込み、

しっかりと枠にはめます。

同じ型が6セットあって、

順番に熱い炉のなかに入れ、

20分ほどぐるりと回して成型・固定をするんです。

炉の中は、90度から100度ぐらいです。

バスケットのような製品には

この工程が必要ですが、

平面的な成型合板をつくるときは、

プレスして熱を架けて圧着させるので、

また機械が異なるんですよ。

‥‥さて、それでは工場の2階をご案内しますね。

(つづきます)

2024-01-15-MON