これまでにお話してきたように、

タワーは、三角形から円形へと平面形が変化し、

その稜線は「そり」「むくり」という

緩やかなカーブを描きます。

つまり、タワーの表面は、

3次元曲面になっているということです。

となると、

それを実際に形成していく各部材も、

3次元的に連結されていくことになります。

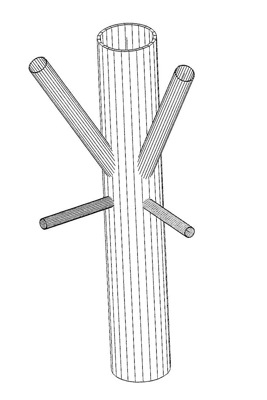

その連結方法は、下の図のように、

植物が枝分かれするような姿の

「分岐継手」という方法を用いました。

これは、部材の断面が円となる鋼管を使用して、

その接合は溶接にしましょう、ということ。

どうしてこの方法にしたかというと、

とどのつまりは、

3次元的にいろいろな方向からやってくる部材を

つなげていくには、

円形のパイプにして溶接接合とすることが

いちばん合理的だったからです。

丸パイプではなく、

角パイプによる溶接接合もできなくはありませんが、

今回のように、さまざまな方向からやってくる

大量の部材接合部を考える際には、

接合部の設計は非常に複雑となります。

部材のつながる箇所がカクカクして、

それを4面とも逐一どういう面でつなげるかを

指定していくのは大変ですよね。

また、角パイプの場合、

かどの部分がもろくなるという難点もあります。

接合方法には、溶接以外にも

一般的に、リベットやボルト(高力ボルト)

による方法もあります。

駅のホームの上屋や鉄骨の橋など、

鉄骨の各部にポツポツしたのが見えるものがそうです。

(このポツポツはボルトなどの「頭」です)

この方法だと、

部材をつなげるための補助部材(あて板)として

ガセットプレートなどが必要になります。

東京スカイツリーにおいて、

こうした方法、例えばボルト接合で行うとなると、

せっかくキレイなラインを描こうとしているのに、

ポツポツやプレートが邪魔になって

見た目上、好ましくはありません。

また、プレートのカドや隙間は塗装しにくくて、

そこに雨水などが入り込んで、

錆を生む要因になってしまいます。

逆に、今回用いた表面がつるりとなる分岐継手では、

水は表面を流れ落ちるので、

どこかに溜まることがなくて

防錆の点でも効果があります。

ほかにも、今回タワーに使用している部材は

前回お話したように、

とても大きくて強度の高いものです。

部材強度が高すぎて、

プレートを介するボルト接合では

力を伝達しきれないという理由もありました。

こうしたことから、「分岐継手」にすることが

いちばん合理的でかつ美しかったのです。

ただし、それを実現するのに

さまざまな工夫や苦労がありました。

今回使用しているような高強度鋼材を使った

大きな断面による分岐継手の安全確認は

日本建築学会の「鋼管トラス構造設計指針」では

適用外となるケースも見られることから、

API(American Petroleum Institute)という

海洋構築物(例:石油掘削ジャケット)などで

用いられている規準をベースに、

日本建築学会指針と

FEM(Finite Element Method/有限要素法)解析で

補完しながら、強度確認を行う、

ということをしました。

要は、これまでの規格外なので、

ルールをつくりながら設計していったというわけです。

また、3次元的に構成される各部を設計するには

3D・CADを活用しました。

恐らく、現代のコンピュータ技術がなければ

このような複雑・大量な、

分岐継手の設計はできなかったでしょう。

分岐継手の接合部は、ざっと6000種類以上!

その1つひとつについて、コンピュータを使って

安全性の検証作業を行っているのです。

こうした途方もないワークが

ひっそりとタワーを支えているのですね。 |