|

|

| ── | 「虹色風鈴」をデザインした 鈴木啓太さんとは 長いおつきあいなのでしょうか? |

|---|---|

| 菅原 | そうですね、長いです。 鈴木さんがまだ学生のころからですから。 |

| ── | 学生のころから? どういう出会いがあったんでしょう。 |

| 菅原 | 「ボンベイ・サファイア」というジンをイメージして マティーニグラスを創作するコンテストが 毎年、世界規模で開かれているんですね。 |

▲「菅原工芸硝子株式会社」社長、菅原裕輔(すがはら ゆうすけ)さん | |

| ── | カクテルグラスのコンテストですか。 |

| 菅原 | ええ、学生を対象にしたコンテストです。 日本代表として出品するグラスの製作を 毎年うちが委託されていまして、 2006年に多摩美術大学の鈴木啓太さんが 日本代表に選ばれたんです。 |

| ── | へえー、そういう出会いが。 |

| 菅原 | そのコンテストのための作品製作は 何年かやっていたのですが、 鈴木さんは、作品でも人としても、 最も印象に残った学生さんでした。 ガラスという素材の特性を理解しようと、 ほんとうに熱心だったんです。 |

|

|

| ── | 学生時代から、鈴木さんはそうだったんですね。 |

| 菅原 | それからしばらくご無沙汰していたのですが‥‥。 ある日、 「ミッドタウンのデザインコンペで優秀したグラスを 製品化したい」 というお話をいただいたんですね。 でも、うちは基本的にOEMはやってないんです。 |

| ── | 他社ブランドなどから デザインだけを受け取って製造することは やられていない。 |

| 菅原 | はい。 デザイナーさんとのコラボレーションはするんですが、 かならず共同開発でものづくりを進めています。 ですから、デザインコンペで賞をとったものを ただ単に形にするようなお仕事は、 お断りしようと思ったんです。 ご依頼くださったかたに デザイナーさんのお名前をうかがいました。 ご本人にきちんと説明した上で お断りをしようと思ったので。 そしたら、 「デザイナーは鈴木啓太さんです」と。 |

| ── | ああー。 |

| 菅原 | 「調べていただけますか、 その鈴木さんというかたは、 マティーニグラスで日本代表になった人?」 そうたずねましたら、 「その鈴木さんです」と。 私はすぐに、 「だったらやります」と(笑)。 |

|

|

| ── | つまりそれが、 「富士山グラス」だったわけですね。 |

| 菅原 | はい。 「富士山グラス」の製作は、 うちの職人たちにとっても たいへん勉強になるものでした。 |

| ── | そしてその後、 「虹色風鈴」を作ることに。 |

| 菅原 | 「虹色風鈴」は 鈴木さんがずっとあたためていたアイデアで、 「シャボン玉のような風鈴を作りたいんです」と。 |

| ── | やはり試行錯誤があったのでしょうか。 |

| 菅原 | ありました。そうとう試行錯誤がありました。 なかなかシャボン玉のようにならなくて。 |

| ── | うかがったお話では、 その昔、イミテーションの真珠をつくるための 技術でようやく実現したと。 |

| 菅原 | そうです。 虹色にする塗料をガラスに焼き付けるのですが、 それは別な工場でやっているんですよ。 |

| ── | そうですか、別な工場で。 ガラスの表面に、焼き付けるんですね。 塗料をガラスに混ぜるのだと思っていました。 |

| 菅原 | 本体は、透明なガラスの風鈴です。 |

| ── | あのきれいな球体の風鈴は、 どういう方法で作られるのでしょう。 |

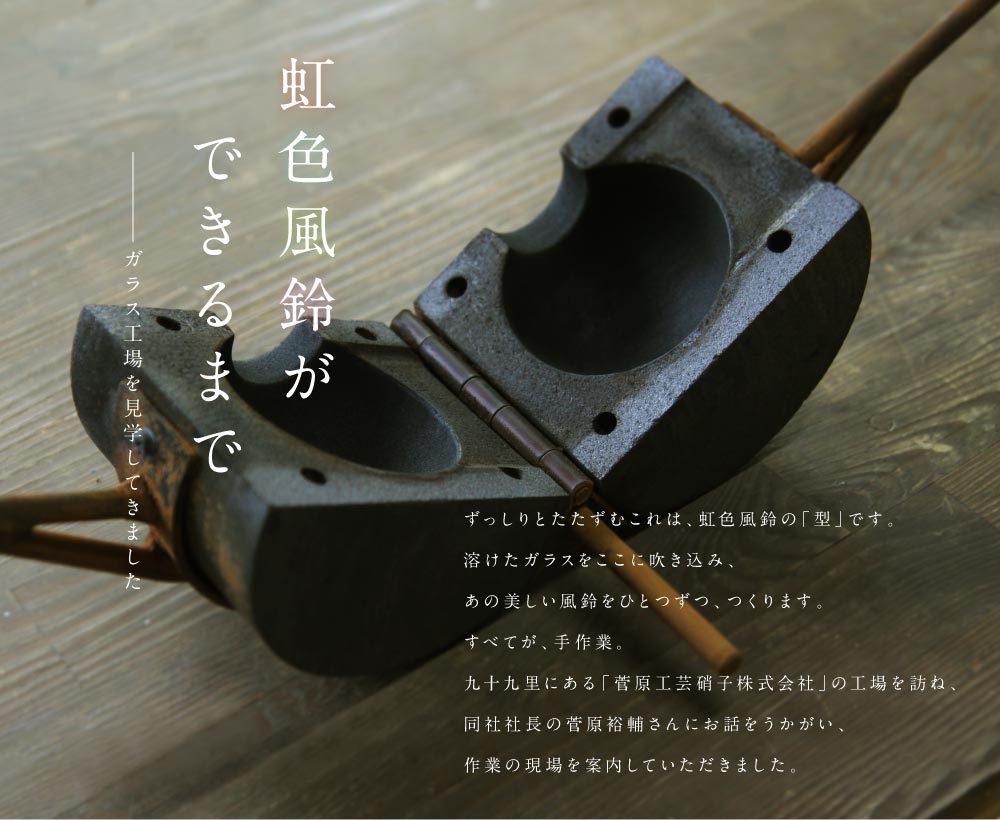

| 菅原 | 「型吹き」という方法ですね。 |

| ── | 「型吹き」。 |

| 菅原 | 型の中に、溶けたガラスを吹き込んでつくります。 |

| ── | ガラスを吹き込むというのは‥‥ええと‥‥。 |

| 菅原 | 実際に見ていただいたほが早いですね。 行きましょう。 工場へご案内します。 |

|

|

| (ほぼ日の取材チームは、菅原さんの案内で敷地内の工場へ向かいました) | |

▲Sghrのマークは敷地内にある「スガハラショップ」。 その奥に工場があります。 |

|

| ── | 工場の前にあるこれは‥‥。 「ルツボ」と書いていますが。 |

|

|

| 菅原 | そうです、ルツボ。 高温でガラスを溶かすルツボです。 |

| ── | 「興奮のるつぼ」という言い方をしますが、 その「るつぼ」がこれなんですね。 |

| 菅原 | 日本独特のかたちで「ねこつぼ」と呼ばれています。 これから行く工場の釜に、 これが10本入っています。 さあ、行きましょう。 |

|

|

| (いよいよ工場内へ!) | |

| ── | ‥‥おおーーー。 |

|

|

| ── | 中央にあるのが、釜ですね。 |

| 菅原 | せっかくですから、近くでご覧になってください。 どうぞ。 |

| ── | ありがとうございます。 お仕事のじゃまにならないように‥‥(釜へ接近)。 |

|

|

| ── | ああ‥‥すごい‥‥。 ‥‥当たり前ですが、すごい熱です。 さっきの、ルツボですね。 |

|

|

| 菅原 | 珪砂(けいさ)という砂に、 ソーダ灰や石灰を混ぜたものを 1400℃で十数時間かけて溶かします。 |

| ── | そんなに時間がかかるんですね。 |

| 菅原 | そうですね、きれいなガラスのためには。 砂を溶かすのは、たいへんで、大切な工程です。 溶けたガラスを鉄パイプに巻きつけて、 成形していきます。 |

|

|

| ── | ‥‥すごい。 |

| 菅原 | 残念ながらきょうは 「虹色風鈴」を作っていないのですが、 ちょうどいまそこで、 鈴木啓太さんの「富士山グラス」を作っています。 |

|

|

| ── | その溶けた赤いかたまりが「富士山グラス」に‥‥。 |

| 菅原 | 「富士山グラス」も「虹色風鈴」と同じ、 型吹きで作ります。 |

| ── | 「型にガラスを吹き込む」んですね。 |

| 菅原 | そうです。 これはグラスなので、まず底をたいらにして‥‥ |

|

|

| 菅原 | 型ではさんで‥‥ |

|

|

| 菅原 | パイプから空気を吹き込みます。 |

|

|

| ── | パイプをくるくる回していますね。 |

| 菅原 | そう、回しながら吹き込みます。 |

|

|

| 菅原 | 回されているガラスは、型には触れていません。 まわりから水をかけてるでしょ? その水が型の表面で水蒸気の膜になるんです。 ガラスは、その膜の上をすべるように回ります。 |

| ── | へえーー。 |

| 菅原 | 型からはずして‥‥ |

|

|

| 菅原 | こういう形に成形されました。 |

|

|

| ── | はああーーーー。 |

| 菅原 | ルツボの中のガラスは水飴みたいな液体ですが、 パイプに巻きとって外気に触れると 冷めながら徐々に固まってきます。 だんだん赤みが変わってくる。 このくらいの赤みのときに、 ガラスはこのくらいの固さだから、 そのときにこのくらいの感じで息を吹き込むと きれいな仕上がりになる‥‥。 そういう感覚はすべて、職人の経験ですね。 |

|

|

| ── | 「型吹き」という作業がよくわかりました。 |

| 菅原 | こちらに「虹色風鈴」の型があります。 どうぞご覧になってください。 |

|

|

| ── | これが「虹色風鈴」の‥‥。 |

| 菅原 | 型の表面を触ってみてください。 |

| ── | (指で触る)‥‥ざらざらしてます。 |

| 菅原 | そこにガラスが直接触れれば、 ざらざらした表面に仕上がってしまいます。 |

| ── | だから水蒸気の膜の上をすべらせる。 |

| 菅原 | はい。そのときの、吹き加減が難しいんです。 ある程度は強く吹かないと形ができない。 でも強く吹きすぎると、 水蒸気の膜を超えて型のざらざらに触れてしまう。 |

| ── | すべては職人さんの加減なんですね‥‥。 |

| 菅原 | 閉じると、こうなります。 |

|

|

| 菅原 | 成形されたガラス製品は、 このあとゆっくりと冷ましていく必要があります。 2時間半ほどかけて。 |

| ── | そこから仕上げの作業に移っていく。 |

| 菅原 | そうです。 成形されたガラスには不要な部分がついています。 たとえばこれは、グラスです。 |

|

|

| ── | ちいさなツボのような形ですね。 |

| 菅原 | 上の部分が不要なので、 ここを「ガラス切り」で切断します。 |

▲ガラスの表面に見える線が切断する部分。 ここから上を取り除くと、下がグラスのシルエットに。 |

|

| 菅原 | 切断面を「研磨」します。 |

|

|

| 菅原 | 研磨をかけてもまだなめらかではないので、 切り口の部分だけにもう一度、熱を加えます。 |

|

|

| 菅原 | ここでまた、ゆっくりと冷まします。 |

| ── | そうしてできあがった「富士山グラス」が こちらですね。 これらが箱詰めされていく‥‥。 |

|

|

| 菅原 | そうですね。 こちらでは「虹色風鈴」の 最後の仕上げをしているところです。 |

|

|

| ── | ああ、ほんとだ、 風鈴を組み立てる作業を‥‥。 ガラスの表面が虹色になっています。 |

| 菅原 | 塗料を焼き付ける工場から戻ってきたものです。 |

|

|

| 菅原 | ちなみにここに並んでいるのは 球体に当たってチリンと音を出す部品で、 これも「手吹き」で作るんです。 |

|

|

| ── | ええー? この小さい部品も「手吹き」?! |

| 菅原 | あとは、そうですね、 球体の上に穴があいてますよね。 |

| ── | ええ。糸を通すための穴が。 |

|

|

| 菅原 | ガラスを成形したあとでこの穴をあけるのですが、 これがなかなか手のかかる作業でして‥‥。 油を流しながらキリをあてて、 ゆっくりゆっくり回してガラスを削ります。 |

| ── | 時間が、かかる。 |

| 菅原 | 1時間に4個ですね。 |

| ── | そんなに‥‥。 |

| 菅原 | 風を受ける短冊をつけて‥‥ |

|

|

| 菅原 | 紙に包んで、箱につめます。 |

|

|

| ── | ‥‥頭では理解していたつもりでしたが、 ほんとうに、最後の最後まで、 すべてが「手作業」なんですね。 |

| 菅原 | たいせつに、ていねいに、 ひとつずつお作りしています。 「虹色風鈴」が みなさんの暮らしをたのしく彩れば、 私たちはそんなにうれしいことはありません。 |

|

|

| ── | 作られる現場を拝見して、 あの風鈴への思いがますます強くなった気がします。 菅原さん、お忙しいところ、 本日はありがとうございました。 |

| 菅原 | こちらこそ、ありがとうございました。 |

「菅原工芸硝子株式会社」のウェブサイトはこちらからどうぞ。 |

|

|

|